擎宇睿眸: AI驱动工业精密检测平台

在智能制造升级的关键期, “擎宇睿眸” 团队研发的 AI 驱动工业精密检测平台,以多模态 感知与自适应学习技术突破传统检测瓶颈,成功构建覆盖半导体、新能源等高端领域的智能质 控体系。该平台不仅实现微米级缺陷的精准识别,更以创新商业模式填补中小制造企业智能化 缺口,为 “中国智造 2025” 提供典型技术样本。

技术攻坚:从单点检测到智能中枢的跨越

走进北京经开区的擎宇睿眸实验室,多传感器数据融合系统正以毫秒级速度处理半导体晶圆的显微图像。据团队负责人郑添予介绍,传统工业检测长期受 "高反光干扰、小样本适配、模型老化" 三大痛点制约,而平台独创的 "五位一体" 技术架构 —— 多模态传感融合、Swin Transformer 识别网络、小样本元学习、弹性在线优化与人机协同系统,实现了检测效能的指数级提升。

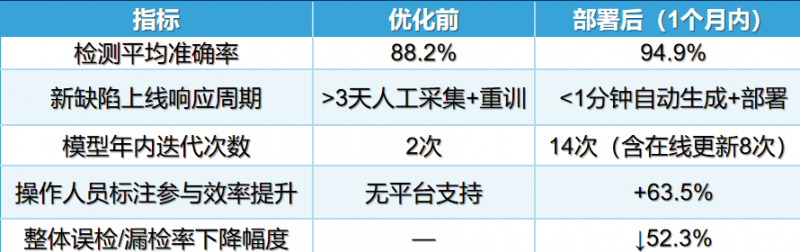

一组实测数据印证着技术突破的含金量:部署该平台后,检测平均准确率从 88.2% 跃升至 94.9%,整体误漏检率下降 52.3%;新缺陷模型生成周期从传统方案的 3 天人工重训压缩至 50 秒自动部署,模型年内迭代次数从 2 次提升至 14 次(含 8 次在线更新)。在锂电池极片检测场景中,平台通过可见光 + 红外 + 结构光的多模态融合,单帧缺陷分析仅需 89 毫秒,较传统方案效率提升 22.3%,部署成本降低 60%。

在锂电池极片检测场景中,平台通过可见光 + 红外 + 结构光的多模态融合,仅用 89 毫秒完成单帧缺陷分析,较传统方案效率提升 22.3%,且部署成本降低 60%。这种 “轻量级 + 高鲁棒” 的技术路线,在 2024 年某新能源龙头企业的产线改造中经受验证 —— 系统仅用 50 秒就完成新缺陷模型生成,而传统方案需 3 天人工重训。

目前,该平台已构建 "空天地" 一体化检测网络:工业相机实现微米级缺陷捕捉,边缘计算节点完成实时推理,云端平台支持模型持续进化,核心技术获 12 项软著与 3 项发明专利认证。某新能源龙头企业产线改造案例显示,系统对极片边缘裂纹等细微缺陷的识别能力实现从 "人工漏检" 到 "零误判" 的跨越。

市场破局:DaaS 模式激活千亿级细分市场

在苏州某半导体封装车间,擎宇睿眸平台的实时监测大屏正在引导产线调整。“过去依赖人工抽检,良率波动达 8%;现在 AI 全检使良率稳定在 99.2%,年节约成本超 1200 万元。” 车间主任展示的数据印证了平台的商业价值。据赛迪顾问测算,国内高端制造智能检测市场规模 2025 年将突破 500 亿元,而擎宇睿眸以 “订阅制 + 轻量化部署” 模式,将中小企业的智能化门槛从百万级降至 1.5 万元 / 点位 / 月。

团队创新性推出的 “检测即服务(DaaS)” 模式。某航空复材企业通过平台 API 接口,实现复合材料气泡检测的按需付费,成本较买断方案降低 75%。这种 “技术下沉 + 服务迭代” 的双轮驱动,使平台在 18 个月内覆盖全国 15 个省市的 62 家制造企业,其中半导体领域客户占比达 38%,新能源客户复购率超 70%。

更具突破性的是其 “政产学研用” 协同机制。将高校 AI 算法直接对接企业产线需求;在无锡高新区试点 “智能检测科普中心”,通过 VR 实训提升产业工人技术能力。该模式被工信部评为 “智能制造典型解决方案”。

未来图景:从技术创新到生态构建的进阶

站在工业互联网发展的风口,擎宇睿眸正推进 “百企千线” 计划,预计 2026 年底前完成 100 条智能产线改造。其最新发布的 2.0 版本新增 “工艺溯源” 功能,通过缺陷数据反推生产参数优化,在某锂电池企业试点中使极片焊接良率提升 3.7 个百分点。

“我们的终极目标是建立工业检测的‘中国标准’”平台已与东南亚 3 家电子制造企业达成技术输出协议,将多模态检测技术嵌入海外产线。这种国际化布局不仅输出技术,更将 “柔性适配、持续进化” 的智能检测理念推向全球。

当暮色笼罩实验室,最新一批航空航天零部件的检测数据仍在滚动更新。这支平均年龄 24 岁的团队,用代码与算法编织的 "工业智能防护网",正从北京走向全球。正如行业观察人士指出:擎宇睿眸的实践不仅是中国职业教育产教融合的典范,更是数字经济时代产业升级的生动缩影 —— 在技术与市场的双轮驱动下,中国智造正以创新姿态重塑全球工业质检格局。